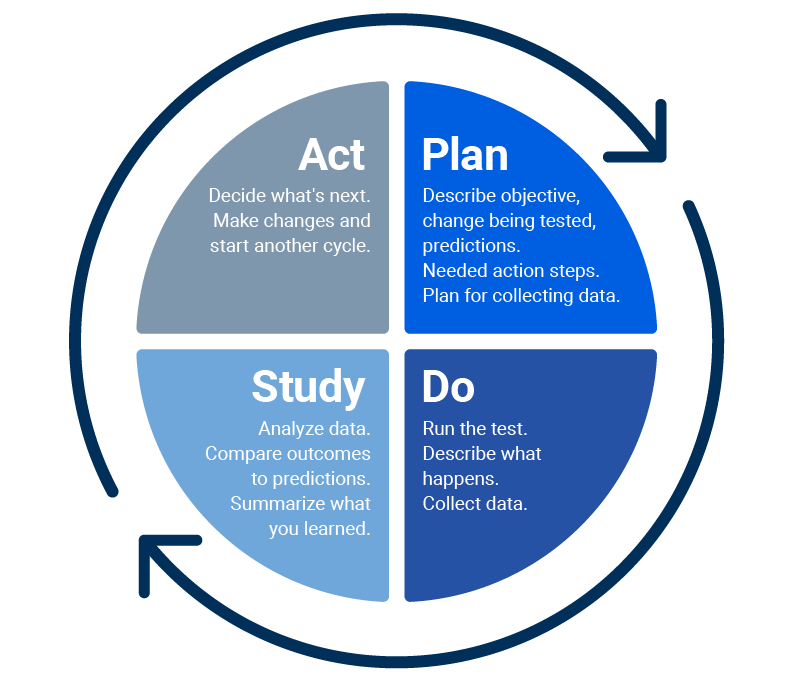

Chu trình PDCA (Plan-Do-Check-Act) là một công cụ quản lý chất lượng được sử dụng rộng rãi để cải tiến quy trình và đảm bảo chất lượng trong doanh nghiệp. Tuy nhiên, nhiều người vẫn còn thắc mắc về cách thức hoạt động, sự khác biệt giữa PDCA và các phương pháp khác, cũng như những nhược điểm của chu trình này. Bài viết này sẽ giải đáp một số thắc mắc thường gặp liên quan đến chu trình PDCA, giúp bạn hiểu rõ hơn về công cụ quản lý hiệu quả này.

1. Sự Khác Biệt Giữa PDCA và Six Sigma Là Gì?

👉 Xem thêm nội dung chi tiết tại đây https://vnce.vn/chu-trinh-p-d-c-a-trong-iso-9001

- Phát Triển Sản Phẩm Mới: PDCA giúp đảm bảo rằng mọi khía cạnh của quá trình phát triển sản phẩm được kiểm tra và cải tiến liên tục.

- Cải Tiến Quy Trình: Khi cần cải tiến một quy trình hiện tại để nâng cao hiệu quả và chất lượng, PDCA cung cấp một khung làm việc có cấu trúc.

- Khắc Phục Sự Cố: PDCA có thể được sử dụng để xác định nguyên nhân gốc rễ của các vấn đề và phát triển các giải pháp bền vững.

6. Thách Thức Khi Triển Khai Chu Trình PDCA

- Khả Năng Chống Lại Sự Thay Đổi: Nhân viên thường không quen với việc thay đổi quy trình và cách làm việc mới. Điều này có thể gây ra sự chống đối và làm chậm quá trình cải tiến.

- Thiếu Nguồn Lực: Việc thực hiện PDCA đòi hỏi nguồn lực về thời gian và tài chính. Điều này đặc biệt khó khăn đối với các tổ chức nhỏ hoặc những tổ chức có nguồn lực hạn chế.

- Thiếu Kỹ Năng Quản Lý: Quản lý và thực hiện PDCA yêu cầu kỹ năng và kiến thức chuyên môn. Đối với những tổ chức thiếu kỹ năng này, việc đào tạo và phát triển nhân viên là điều cần thiết.

Chu trình PDCA là một công cụ mạnh mẽ cho việc cải tiến liên tục và đảm bảo chất lượng trong tổ chức. Mặc dù có một số nhược điểm và thách thức khi triển khai, nhưng những lợi ích mà nó mang lại có thể vượt qua những khó khăn này. Bằng cách hiểu rõ và áp dụng đúng cách, các tổ chức có thể tận dụng PDCA để nâng cao hiệu quả hoạt động và đạt được mục tiêu chất lượng của mình.